Дефектовка деталей двигателя Chery Amulet

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

После разборки тщательно вымойте детали керосином, продуйте и просушите их сжатым воздухом (особенно масляные каналы деталей).

1. Осмотрите блок, особенно внимательно опоры коленчатого вала. Трещины в любых местах блока не допускаются.

Полезный совет: Если есть подозрение на наличие трещин в блоке (попадание охлаждающей жидкости в картер или масла в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием.

2. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

Полезный совет: При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой — так дефекты видны значительно лучше.

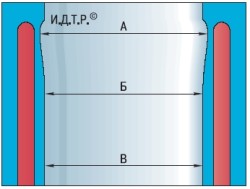

Схема измерения цилиндров: А – пояс наибольшего износа; Б – зона измерения после растачивания и хонингования; В – пояс наименьшего износа

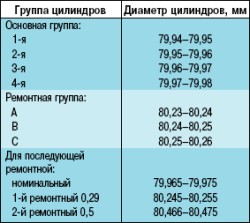

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в трех поясах. В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (продольном и поперечном). В зоне над поясом А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этой зоне и в остальных поясах можно судить об износе цилиндров. Номинальные размеры цилиндров приведены в табл. 5.9. Овальность и конусность не должны превышать 0,065 мм. Если максимальное значение износа больше 0,15 мм или овальность превышает указанное значение, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0,03 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Таблица 1. Номинальные и ремонтные размеры цилиндров

4. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

– в середине блока;

– в поперечном и продольном направлениях;

– по диагоналям плоскости. В каждом положении плоским щупом определите зазор между штангенциркулем и плоскостью. Это и будет отклонение от плоскостности. Если отклонение превышает 0,1 мм, замените блок.

5. Очистите от нагара днище поршня шабером (можно изготовить из старого напильника).

6. Очистите от нагара канавки под поршневые кольца старым кольцом, вставив его в канавку наружной стороной и перекатывая по канавке.

7. Осмотрите поршни, шатуны, крышки: на них не должно быть трещин.

8. Осмотрите вкладыши: если на рабочей поверхности обнаружите риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

9. Измерьте диаметр поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от кромки юбки. Диаметры поршней номинального размера приведены в табл. 5.10, диаметры ремонтных поршней увеличены на 0,29 и 0,50 мм. По результатам измерений определите зазор между поршнем и цилиндром, при необходимости подберите новые поршни к цилиндрам. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03 мм. Его определяют промером цилиндров и поршней и обеспечивают установкой поршней номинального или ремонтных размеров. Максимально допустимый зазор (при износе деталей) – 0,15 мм. Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, необходимо подобрать поршни номинального размера к цилиндрам или установить поршни ремонтного размера с расточкой и хонингованием цилиндров: зазор должен быть максимально приближен к расчетному.

Таблица 2. Номинальные и ремонтные размеры поршней

10. Проверьте плоским щупом зазор по высоте между канавками в поршне и кольцами, вставляя кольцо в соответствующую канавку. Номинальный (расчетный) зазор для обоих компрессионных колец составляет 0,020 мм. Если кольцо велико по высоте и зазор мал, доведите высоту кольца до нужного значения, шлифуя его на наждачной бумаге, уложенной на стеклянную пластину.

11. Проверьте плоским щупом зазор в замке колец, установив кольцо в цилиндр на глубину около 50 мм.

Полезный совет: Для того чтобы установить кольцо без перекоса, продвиньте кольцо вглубь цилиндра поршнем.

Зазор должен составлять 0,30–0,50 мм для обоих компрессионных колец и 0,40–1,40 мм для маслосъемного кольца. Если зазор недостаточный, спилите стыковые поверхности кольца. Если зазор превышает допустимый, замените кольцо.

12. Все поршни номинального и ремонтного размеров изготовлены с высокой степенью точности и не требуют предварительной сортировки и подбора по массе. При необходимости можно установить в отдельные цилиндры бывшие в употреблении поршни, если они в хорошем состоянии. Балансировка двигателя в этом случае не нарушится.

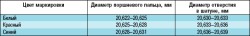

13. Очистите поверхности поршневых пальцев от лаковых отложений, предварительно размягчив их в растворителе. Осмотрите пальцы. Если на них обнаружены трещины, чрезмерный износ в месте контакта с бобышками поршня и следы от проворачивания в верхней головке шатуна, замените пальцы. Проверьте сопряжение поршневого пальца и поршня, вставляя предварительно смазанный моторным маслом палец в отверстие бобышки поршня. При температуре окружающей среды 20 °С палец должен входить в отверстие при нажатии большого пальца руки и не выпадать из бобышки в вертикальном положении поршня с поршневым пальцем. Выпадающий из бобышки палец следует заменить другим. Если палец снова выпадает, замените поршень с пальцем.

Таблица 3. Классы поршневых пальцев и шатунов

14. Измерьте нутромером внутренний диаметр Dв посадочного места шатуна в сборе с крышкой.

Примечание: Перед измерением затяните шатунные болты номинальным моментом.

15. Измерьте микрометром толщину Т шатунных вкладышей.

Полезный совет: При отсутствии специальной насадки на микрометре для измерения вогнутой поверхности вкладыша можно воспользоваться небольшим шариком. После измерения вкладыша необходимо будет вычесть из полученного размера диаметр шарика.

16. Измерьте микрометром диаметр Dн шатунных шеек.

17. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв-2T-Dн. Номинальный расчетный зазор составляет 0,011–0,058 мм. Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельного, замените вкладыши на этих шейках новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, уменьшенного на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия общего износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм.

18. Осмотрите верхние и нижние вкладыши коренных подшипников. Вкладыши центрального (третьего) коренного подшипника отличаются от остальных большей шириной. Кроме того, на их боковых торцах выполнены широкие буртики, играющие роль опорных полуколец упорного подшипника коленчатого вала. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

Предупреждение: Запрещается проводить какие-либо подгоночные операции на вкладышах.

19. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При обнаружении их замените вал.

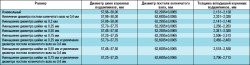

20. Измерьте микрометром наружный диаметр Dн коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют по методике, изложенной для шатунных вкладышей. Номинальный расчетный зазор составляет 0,005 мм. Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельного, замените на этих шейках вкладыши новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера с уменьшением диаметра на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм, уменьшая диаметр на 0,25 мм (табл. 4.).

Таблица 4. Номинальные и ремонтные размеры коленчатого вала

21. Осмотрите постель коленчатого вала. Трещины, царапины, забои и риски не допускаются. Установите на место крышки коренных подшипников и измерьте нутромером внутренний диаметр (см. табл. 5.12).

22. Проверьте параллельность упорных буртиков средней коренной шейки: если они непараллельны, коленчатый вал погнут и должен быть заменен.

Источник

Сборка двигателя

Вам потребуются: динамометрический ключ, молоток (желательно с бойком из мягкого металла или полиуретана), приспособление для установки поршней в цилиндры, те же ключи, что и для разборки двигателя, отвертка, монтажная лопатка.

1. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун на том же приспособлении, на котором палец выпрессовывали, или с помощью молотка и подходящей оправки, вставленной во внутреннее отверстие пальца. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение.

Примечание

Палец вставляют в верхнюю головку шатуна с натягом, поэтому для облегчения сборки и сохранения его посадки рекомендуется нагреть шатуны, поместив их верхними головками на 15 мин в нагретую до 240 °С электропечь. Температуру нагрева шатуна можно проконтролировать с помощью термохромного карандаша. Для правильного соединения пальца с шатуном запрессуйте палец как можно быстрее, так как после его остывания положение пальца изменить уже нельзя.

2. Установите поршневые кольца в порядке, обратном снятию.

Предупреждение

При установке не разжимайте кольца больше, чем необходимо, чтобы не деформировать или не сломать их.

Примечание

Маркировка «М1» или «М2» на компрессионных кольцах должна быть направлена вверх.

3. Сориентируйте кольца, как показано на рис. 5.9. Установите кольца на остальные поршни.

4. Уложите в постели блока цилиндров верхние вкладыши коренных подшипников.

Примечание

Вкладыши устанавливайте так, чтобы установочный усик вкладыша совместился с выемкой на постели.

5. Смажьте вкладыши моторным маслом.

6. Установите упорные полукольца в среднюю опору постели коленчатого вала.

7. Установите коленчатый вал в блок цилиндров.

8. Уложите в крышки коренных подшипников нижние вкладыши, совместив усики вкладышей с выемками на крышках.

Примечание

Верхние и нижние вкладыши коренных подшипников могут различаться по расположению отверстия для подвода масла. Вкладыши устанавливайте так, чтобы эти отверстия совпали с отверстиями каналов для подвода масла в постелях опор коренных подшипников. После установки вкладышей в гнезда их концы немного выступают наружу, поэтому для правильного ориентирования вкладышей при окончательной затяжке болтов крепления крышек подшипников проследите, чтобы выступание обоих концов было одинаковым.

Рис. 5.9. Расположение замков поршневых колец перед установкой поршня в цилиндр: 1 — расширителя маслосъемного кольца и верхнего компрессионного кольца; 2 — верхнего кольца составного маслосъемного кольца; 3 — нижнего компрессионного кольца; 4 — нижнего кольца составного маслосъемного кольца

9. Смажьте моторным маслом коренные шейки коленчатого вала.

10. Смажьте моторным маслом вкладыши в крышках коренных подшипников коленчатого вала.

11. Установите крышки коренных подшипников согласно порядковым номерам, сориентировав по меткам.

Предупреждение

Для установки крышек подшипников коленчатого вала пользуйтесь молотком с мягким бойком, изготовленным из латуни, свинца или полиуретана. Устанавливать крышки затяжкой крепежных деталей запрещено, так как в этом случае будут повреждены посадочные поверхности крышек и блока цилиндров.

12. Установите болты крышек и равномерно затяните моментом, указанным в приложении 1.

Предупреждение

Болты крепления крышек коренных подшипников обязательно замените новыми.

13. Проверьте правильность сборки, провернув коленчатый вал рукой на несколько оборотов. Вал должен вращаться свободно и плавно.

14. Установите вкладыши в шатуны, совместив установочный усик вкладыша с выемкой на шатуне.

15. Смажьте моторным маслом зеркала цилиндров, поршни, поршневые кольца и шатунные вкладыши.

16. Установите на поршень приспособление для сжатия колец и, заворачивая винт, сожмите кольца.

17. Проверните коленчатый вал так, чтобы его шатунная шейка, на которую монтируют шатунно-поршневую группу, установилась в ВМТ. Установите поршень в цилиндр в соответствии с маркировкой номера цилиндра на шатуне, нажмите (например, ручкой молотка) на поршень и сдвиньте его из оправки в цилиндр. Аналогично установите поршни в остальные цилиндры.

Примечание

При установке поршней в цилиндры стрелка на поршне должна быть обращена к передней части двигателя.

Предупреждение

Устанавливайте поршень в цилиндр осторожно, чтобы не повредить нижней головкой шатуна шатунную шейку коленчатого вала.

18. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке.

19. Смажьте моторным маслом шатунные вкладыши в крышках шатунов и шатунные шейки коленчатого вала.

20. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала и совместив метки на шатуне и крышке.

21. Вверните шатунные болты, не затягивая их окончательно.

22. Затяните шатунные болты моментом, указанным в приложении 1.

23. Проверьте легкость перемещения шатуна вдоль шатунной шейки. При заедании отверните шатунные болты и повторно затяните их номинальным моментом.

24. Проверьте боковой зазор шатуна, он должен быть 0,070-0,242 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипов коленчатого вала. В этом случае замените коленчатый вал.

25. Аналогично закрепите крышки остальных шатунов.

26. Проверьте осевой зазор коленчатого вала, он должен быть 0,092-0,303 мм. Увеличенный зазор указывает на износ опорных полуколец коленчатого вала или постели среднего коренного подшипника (табл. 5.13). В этом случае замените коленчатый вал. Если это не приведет к уменьшению осевого зазора, придется заменить блок цилиндров.

27. Установите задний сальник коленчатого вала (см. «Замена сальников коленчатого вала»).

28. Установите масляный насос (см. «Снятие и установка масляного насоса»).

29. Установите масляный картер (см. «Замена уплотнения масляного картера»).

30. Далее двигатель собирайте в порядке, обратном разборке. Установка головки блока цилиндров описана в подразделе «Замена прокладки головки блока цилиндров», водяного насоса — в подразделе «Замена водяного насоса», ремня привода газораспределительного механизма — в подразделе «Замена ремня привода газораспределительного механизма и его натяжного ролика».

Полезный совет

После сборки двигателя рекомендуется провести его обкатку на стенде. Поскольку вне специальных ремонтных организаций сделать это невозможно, после установки двигателя на автомобиль обкатайте его по упрощенному циклу в следующем порядке.

1. Убедитесь в правильности регулировки привода дроссельной заслонки, залейте масло и охлаждающую жидкость, проверьте герметичность всех соединений.

2. Пустите двигатель и дайте ему поработать без нагрузки по следующему циклу. Не доводите работу двигателя до максимальных режимов.

| Частота вращения коленчатого вала, мин» | Время работы, мин |

| 820-900 | 2 |

| 1000 | 3 |

| 1500 | 4 |

| 2000 | 5 |

3. Во время работы проверьте герметичность двигателя и его систем, давление масла, обратите внимание на наличие посторонних шумов.

4. Если обнаружены посторонние шумы или другие неисправности, остановите двигатель и устраните их причину.

5. Начав эксплуатацию автомобиля, соблюдайте режимы, предусмотренные для периода обкатки нового автомобиля.

Таблица 5.13. Номинальный и ремонтный размеры средней опоры коленчатого вала и опорных полуколец

Источник